水分活性測定に

関する技術情報

水分活性とは?

食品中の水分は「自由水」と「結合水」に区分することができます。自由水は食品中を自由に移動することができますが、微生物に利用される水分になります。

一方、結合水は塩や砂糖などの食品中の成分と結合した水分で、微生物には利用されにくい性質があります。

水分活性(Aw:Water Activity)は、自由水と結合水の割合を表したもので、0~1の範囲で表します。数値が高いほど自由水が多く、微生物が増殖しやすい(保存性が低い)ということになります。

ただし水分活性の値が低すぎても、食品の特性変化の原因となる場合がありますので、各食品の適正な水分活性の値を把握することが重要です。一般的には0.6Aw以下になるとあらゆる微生物は増殖できなくなります。

水分活性と水分含有量の違いは?

水分含有量は自由水と結合水の両方の水分をまとめて、どれくらいの水分が食品に含まれているかを表しています。水分活性の値と水分含有量にはある程度の相関があり、例えば食品を乾燥、つまりは自由水を揮発させて、水分含有量を低下させれば、水分活性の値も低下することになります。

ただし同じ水分含有量でも、塩や砂糖等を添加して結合水の割合を増やすことで、水分活性の値を低下させることができます。食品の保存性の観点では、水分活性の値の方が重要になります。

次に、水分活性に関わる各種情報をご紹介いたします。

食品衛生法で定められた水分活性の測定方式と方法について

水分活性は食品の衛生管理において重要なパラメータの一つです。食品衛生法では水分活性の測定方法が規定されており、これに則った測定が求められています。

水分活性の測定方法について

食品衛生法で指示される測定方法は次の2つです。

平衡重量の測定 ~コンウェイ式~

一定の湿度環境下においた試料に対して、水分の吸湿と脱湿の両方を飽和溶液を用いて行い、それぞれ重量変化量から水分活性の値を求めます。高価な装置は不要ですが、アルコール等の揮発性物質が含まれる場合には、測定値への影響が大きくなるため、別の方式で測定する必要があります。

平衡蒸気圧の測定 ~電気抵抗式~

密閉した容器に試料を入れて、一定の温度環境下で水分を蒸発させます。一定時間経過した後に、平衡状態に達した容器内の水蒸気圧を電気抵抗式のセンサで測定します。

水分活性の値(Aw)は、その容器内の水蒸気圧(P)と、純水の蒸気圧(P0)の比の値となるため、[Aw=P/P0]の式で表すことができます。

水分活性の測定手順について

食品衛生法に記載される各測定方法における測定手順をまとめました。

平衡重量の測定の場合

- アルミ箔に試料を入れて、試料を秤量します。

- 測定する水分活性より高い値の飽和溶液Aと、反対に低い値の飽和溶液Bを準備します。

- コンウェイユニットと呼ばれる容器を2つ用意し、ユニットの内室には試料を、外室にはA、Bの飽和溶液をそれぞれのユニットに入れます。

- ユニットを密閉させ、25℃の環境で2時間ほど置きます。

- 時間経過後に、それぞれの試料を秤量して、①で測定した重さとの増減を求めることで、水分活性の値を算出します。

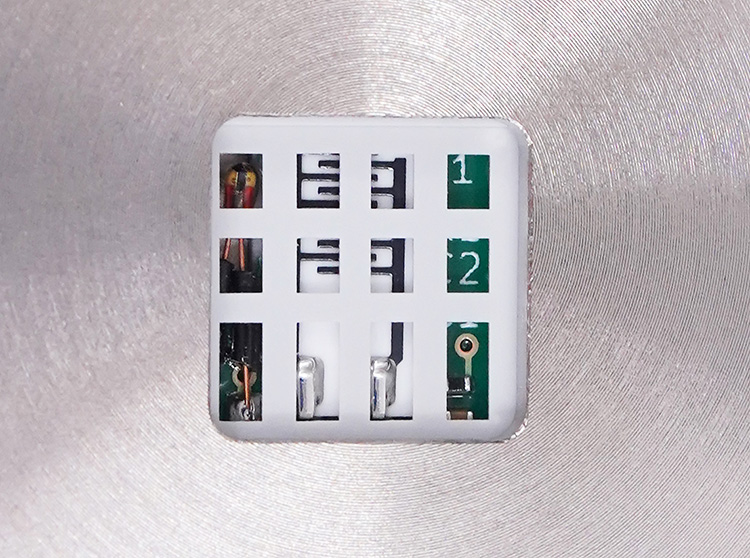

平衡蒸気圧の測定の場合

- 電気抵抗式での測定が行える水分活性測定装置を用意します。※測定前に飽和溶液を用いた校正を実施します。

- 試料を開放型の平皿に乗せて、直ぐに上蓋を閉めて密閉します。

- 25℃の環境で10分間隔の数値を読み取ります。

- 10分間隔の値の変動がない時点を、水蒸気圧が平衡状態として、その時の数値を水分活性の値とします。

HACCPでの食品衛生管理について

2018年に食品衛生法の一部が改正され、原則すべての食品等事業者がHACCP導入の対象となり、2020年6月に施行されました。

その後、猶予期間を経て2021年6月からは義務化されています。

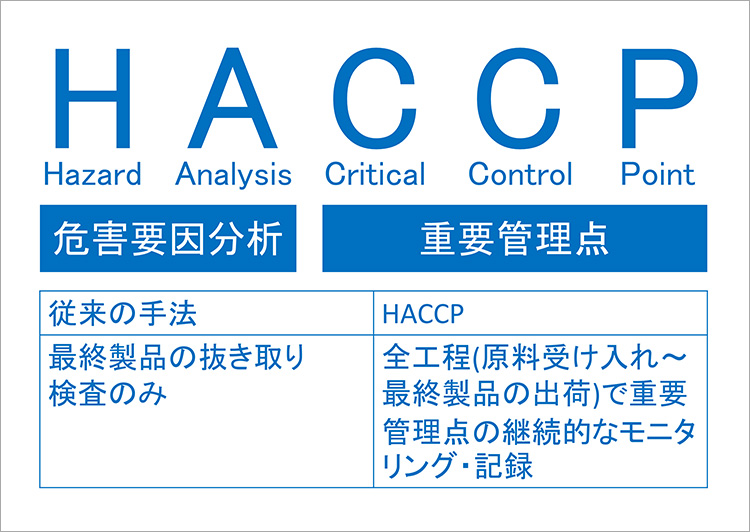

HACCPとは?

HACCPとはHazard Analysis and Critical Control Point の略称で、国際的な食品衛生管理の手法のことを指します。

危害要因をあらかじめ分析し(Hazard Analysis)、危害要因を取り除くため、重要管理点(Critical Control Point)を厳格に確認するという意味です。

従来の手法では、最終製品の抜き取り検査のみ実施していましたが、HACCPでは、原料受け入れから最終製品の出荷まで全工程で、重要管理点の継続的なモニタリング・記録を実施することになります。

HACCP対応のポイント

食品工場などでHACCPを導入するには、施設・製品ごとに次のHACCP7原則・12手順に基づいた対応を実施します。

- 手順1:HACCPチームの編成

- 手順2:製品の記述

- 手順3:意図する用途の確認および使用法

- 手順4:フローダイアグラムの作成

- 手順5:フローダイアグラムの現場確認

- 手順6(原則1):危険要因分析

- 手順7(原則2):重要管理点の決定

- 手順8(原則3):管理基準の確立

- 手順9(原則4):モニタリング方法の確立

- 手順10(原則5):管理基準逸脱時の措置の確立

- 手順11(原則6):検証方法の確立

- 手順12:(原則7)文書および記録保管システムの確立